Predicción de la tasa de fallo por análisis de estrés de componentes

El término HI-REL acrónimo de High Reliability o alta fiabilidad, se suele aplicar a aquellos sistemas electrónicos utilizados habitualmente en los sectores aeroespaciales y de defensa para los que la disponibilidad puntual, esto es: la probabilidad de que el sistema desempeñe su función bajo determinadas condiciones en un instante de tiempo, es absolutamente decisiva. Para estos sistemas, la exactitud en la predicción de la tasa de fallo suele ser un aspecto crítico por sus implicaciones en cuanto a coste y disponibilidad para la misión.

Aunque la tasa de fallo y la fiabilidad de un sistema están matemáticamente relacionadas, representan conceptos diferentes. Por un lado, la fiabilidad es la probabilidad de que el sistema cumpla con las especificaciones para las que ha sido diseñado durante un periodo de tiempo determinado. Por otro lado, la tasa de fallo es el número medio de fallos que ocurren por unidad de tiempo, y su inverso (conocido como MTBF) se puede asociar a la esperanza media de vida del sistema.

El manual MIL-HDBK-217

Existen múltiples fuentes para realizar la predicción de la tasa de fallo de un sistema electrónico a partir de modelos, como pueden ser Bellcore, Telcordia SR-332, Siemens SN 29500, UTE C 80-810, NPRD-95 o MIL-HDBK-217F entre otras. Esta última, aunque obsoleta, continúa siendo el manual estándar comúnmente utilizado por la mayoría de agencias espaciales y de defensa probablemente debido a que sus resultados tienden a ser los menos optimistas bajo ciertas condiciones de referencia.

Dicho manual, que fue publicado por el Departamento de Defensa de los EE.UU., utiliza una serie de modelos para varias categorías de componentes electrónicos, eléctricos y electromecánicos (EEE) con el objetivo de predecir la tasa de fallo en función de las condiciones ambientales, los niveles de calidad y otros parámetros.

Una de las grandes ventajas del manual MIL-HDBK-217F es que describe dos métodos para la predicción de la tasa de fallo: análisis por recuento de componentes o Parts Count Analysis (PCA) y análisis de estrés de componentes o Parts Stress Analysis (PSA). Aunque estos dos métodos se basan en obtener la tasa de fallo del sistema completo como suma de las tasas de fallo de sus componentes, la forma de obtener estas últimas es completamente diferente

Análisis por recuento de componentes (PCA)

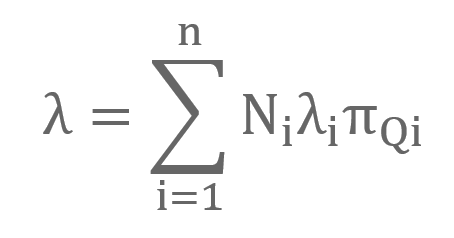

El análisis por recuento de componentes o PCA se caracteriza por utilizar valores estimados de la tasa de fallo de componentes EEE para ciertas condiciones fijas de referencia. De esta forma, este análisis requiere de una mínima información como cantidades, niveles de calidad y entorno de la aplicación, y obtiene la tasa de fallo de un equipo como:

Dónde:

- n es el número de diferentes componentes

- Ni es la cantidad de piezas del i-ésimo componente

- λi es la tasa de fallo del i-ésimo componente

πQi es el factor de calidad del i-ésimo componente (alta fiabilidad, militar, industrial, etc…)

Análisis por estrés de componentes (PSA)

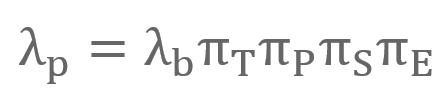

El análisis de estrés de componentes o PSA utiliza valores calculados o medidos que se adaptan a las condiciones reales de operación de cada componente, y que pueden ser muy diferentes de las de referencia, como por ejemplo: la temperatura de operación, el nivel de estrés o el ambiente de operación. Por tanto, este análisis requiere información mucho más detallada de las condiciones de funcionamiento del componente -que suele variar de componente a componente- y proporciona una tasa de fallo mucho más precisa que el PCA. A modo de ejemplo, el modelo para una sola resistencia sería de la forma:

Dónde:

· λp es la tasa de fallo total del componente

· λb es la tasa de fallo base del componente

· πT es el factor de temperatura de operación

· πP es el factor de disipación de potencia

· πS es el factor de estrés de potencia

· πE es el factor de las condiciones medioambientales (terrestre, móvil, naval, espacio, etc…)

Una vez obtenidas las tasas de fallo para cada componente, la tasa de fallo del sistema se calcula como la suma de dichas tasas de fallo utilizando la misma expresión mostrada anteriormente para el PCA, sustituyendo λi por λp

Resulta de suma importancia tener en cuenta que, con independencia del método de recuento de tasas de fallo de componentes propuesto por la mayoría de fuentes, una adecuada predicción de la tasa de fallo debe considerar los efectos de dichos fallos en el sistema, de lo contrario los resultados pueden estar muy lejos de la realidad. No tiene sentido sumar tasas de fallo de componentes que hacen que el sistema falle por completo y componentes que únicamente ocasionan una leve degradación de sus prestaciones. Una de las herramientas que permiten realizar dicha tarea de forma efectiva se denomina AMFE (Análisis de Modos de Fallo y sus Efectos).

¿Por qué se producen los fallos?

Para entender el motivo por el que una pieza falla, ya sea un componente electrónico o mecánico, primero deben asimilarse dos conceptos que interactúan durante su operación: el esfuerzo o carga impuesto sobre la pieza, y su resistencia como aquella característica que le permite resistir el esfuerzo impuesto sobre la misma. Los fallos se producen cuando el esfuerzo impuesto es superior a la resistencia, es así de simple

Predicción de la tasa de fallo por PSA

La experiencia demuestra que la relación entre la carga a la que se someten los componentes electrónicos y su resistencia –denominada índice de estrés- aumenta la tasa de fallo a lo largo del tiempo de forma no lineal, muchas veces exponencial. Por tanto, la reducción del índice de estrés de un componente, permite que éste opere a un nivel de resistencia más alto con el objetivo de incrementar significativamente su fiabilidad y proporcionarle una vida útil más larga.

Notar que, por la propia definición de índice de estrés, dicha reducción puede realizarse de dos formas bien diferentes: o bien reduciendo la carga a la que se somete al componente, o bien incrementando su resistencia mediante la selección de un componente de mayor resistencia o capacidad. Y es aquí donde el PSA juega un papel de suma importancia en la fase de diseño de un sistema electrónico, ya que permite examinar para cada componente del sistema el efecto de su índice de estrés sobre la tasa de fallo total del sistema en tiempo real.

La selección de piezas o componentes con una capacidad de carga superior a la necesaria para el funcionamiento normal, es un método empírico pero eficaz y bien establecido para reducir su tasa de fallos. Una ventaja adicional de este método, es proporcionar un margen de seguridad adicional que permite minimizar el impacto de las inevitables variaciones entre componentes de un mismo lote, o de diferentes lotes de fabricación.

Diferencias reales entre los métodos PCA y PSA

Resulta obvio que todo lo anterior no tiene porqué ser únicamente aplicable a sistemas HI-REL, otros sectores como el de los sistemas electrónicos industriales puede beneficiarse de las ventajas de la predicción de la tasa de fallo por PSA sin necesidad de aplicar exigentes criterios de reducción del índice de estrés.

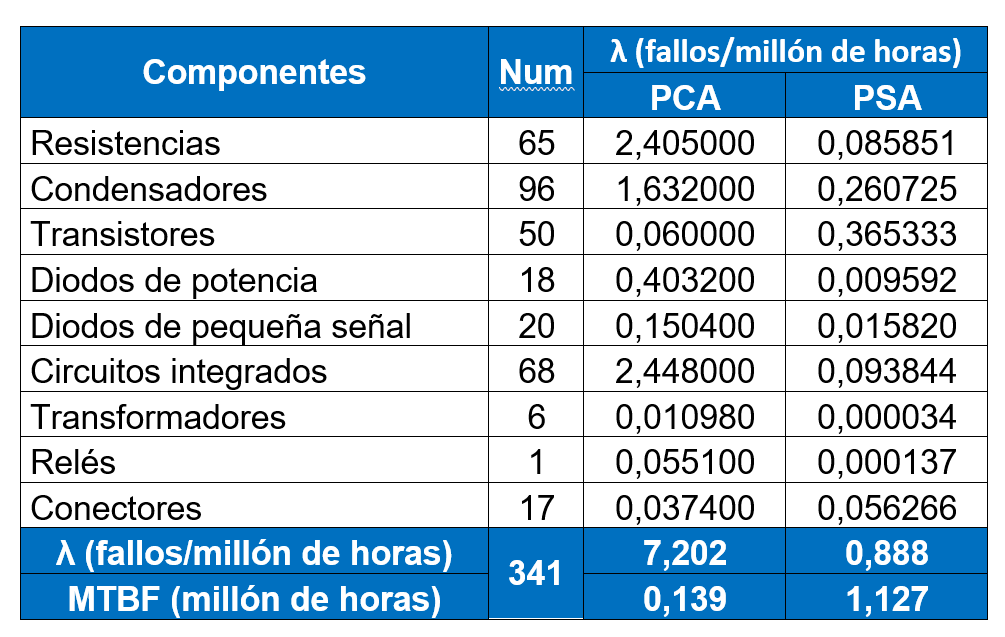

A modo de ejemplo, la siguiente tabla compara la predicción de la tasa de fallo (λ en fallos por millón de horas) mediante los métodos PCA y PSA descritos en el manual MIL-HDBK-217F, para un circuito electrónico que forma parte de sistema de detección de incendios, para el que el objetivo de diseño era un tiempo medio entre fallos (MTBF) mayor a 1 millón de horas. Tal como se puede observar, la predicción por PSA proporciona un tiempo medio de vida 8X veces superior al de la predicción simple por PCA, cumpliendo así el objetivo de diseño con un margen de un 12,7%. Los resultados empíricos posteriores efectuando pruebas de vida acelerada confirmaron una predicción del tiempo medio de vida de más de 1,2 millones de horas.

Las pruebas de vida acelerada pueden ser utilizadas para proporcionar evidencias que soporten las predicciones de la tasa de fallo a partir de modelos. Estas pruebas se realizan o bien utilizando un elevado número de unidades bajo condiciones nominales de operación, a máxima carga y durante un periodo de tiempo de aproximadamente un año (High Use Rate Acceleration), o bien una menor cantidad de unidades sometidas a elevada temperatura para acelerar su mecanismo de fallo (High Temperature Operating Life o HTOL). Esta última se basa en que la tasa de fallo de un sistema con un índice de estrés en temperatura superior al nominal, será un determinado número de veces superior a la que le correspondería en condiciones nominales, número que se conoce como factor aceleración.

Criterios de reducción de estrés para sistemas HI-REL

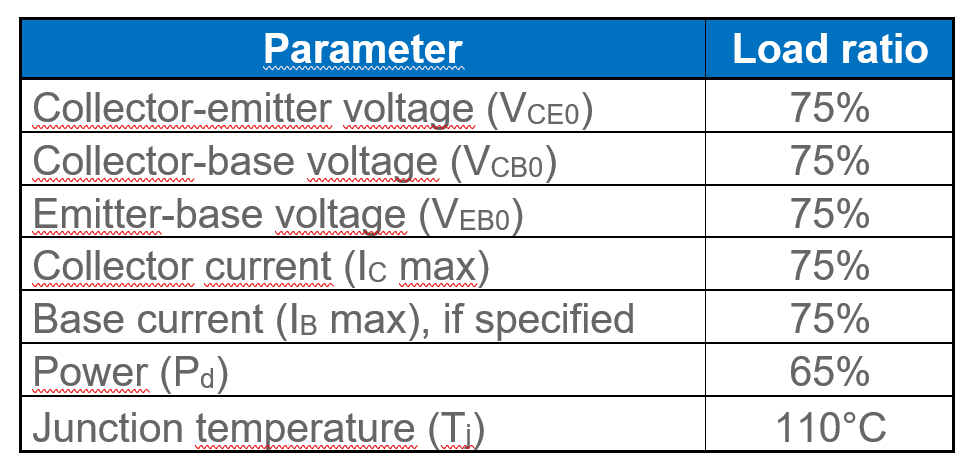

Si bien es cierto que el análisis de estrés de componentes es una herramienta de gran valor en sí misma durante la fase diseño de sistemas HI-REL o de alta fiabilidad, existen ciertos criterios basados en medidas empíricas y formalizados en recomendaciones que garantizan un índice de estrés seguro para una aplicación específica. A modo de ejemplo, la siguiente tabla relaciona los parámetros electrónicos junto su índice de estrés recomendado (Load ratio) de un transistor de tecnología bipolar para aplicaciones espaciales, extraído de estándar ECSS-Q-ST-30-11C Rev 1 de la Agencia Espacial Europea (ESA-ESTEC).

Conclusión

La predicción de la tasa de fallo del sistema utilizando el método de análisis de estrés de componentes (PSA), se presenta como uno de los análisis de calidad más útiles para todo tipo de sistemas electrónicos, y en particular para sistemas HI-REL, ya que permite:

- Determinar con mucha más exactitud la tasa de fallo del sistema respecto al método de recuento de componentes, ya que tiene en cuenta sus condiciones reales de operación (temperatura, ciclos de trabajo e índices de estrés de los componentes)

- Determinar qué componentes del sistema limitan su vida útil y verificar si esto se debe a un elevado índice de estrés

- Determinar qué acciones pueden tomarse para reducir el índice de estrés de los componentes y determinar con precisión su afectación a la tasa de fallo del sistema completo

- Optimizar el índice de estrés de algunos componentes –incrementándolo si es necesario- de cara a ajustar la vida útil del sistema, reduciendo coste o peso -algo que resulta fundamental en el caso de sistemas aeroespaciales-

- Caracterizar con precisión diferentes estrategias de reducción del índice de estrés (por ejemplo, introduciendo redundancias) mediante la comparación de la tasa de fallo de versiones diferentes del sistema completo

¿Te interesan nuestros artículos sobre Ingeniería RAMS y Tecnología?

Suscríbete en nuestra newsletter y te mantendremos informado de la publicación de nuevos artículos.